Altre stanze in Bioenergie

Altri articoli della stanza Bioenergie

Un caso Pratico: La Valorizzazione energetica degli scarti di potatura dei vigneti - Gianluca Cavalaglio -

Il recupero energetico di biomasse residuali rappresenta un tema di profonda attualità, sia in considerazione del rispetto degli obiettivi previsti dal PROTOCOLLO DI KYOTO, sia in considerazione della necessità da parte dell’Italia di ridurre la dipendenza dai combustibili fossili.

Il POTENZIALE di biomasse residuali in agricoltura è costituito principalmente da potature di vite, olivo e frutteto, che generalmente sono trinciati e poi interrati, o direttamente bruciati a bordo campo, costituendo un costo aggiuntivo per l’agricoltore.

La quantità di residui agricoli può essere determinata moltiplicando la superficie agricola utilizzata (SAU) per un coefficiente, determinato dal CEESTAT (Centro Studi sull’Agricoltura, l’Ambiente e il Territorio) e confermato dal SESIRCA (Servizio e Sperimentazione, Innovazione e Ricerca sull’Agricoltura), che descrive la produttività in t/ha.

La produzione media di residui (t/ha) ed il rapporto residuo prodotto sul territorio nazionale delle principali colture agricole, sono riportati in tabella

Il progetto di filiera agro-energetica ERAASPV – "Progetto Biomasse: energia rinnovabile per le aziende agricole derivante da scarti di potatura dei vigneti", pubblicato dal Ministero delle Politiche Agricole e Forestali ed approvato ad Ottobre 2006, si inserisce nell’ottica di un impiego energetico delle biomasse residuali.

Il progetto di ricerca è rivolto alla realizzazione di un impianto pilota per il recupero energetico degli scarti di potatura dei vigneti presso la rinomata azienda vitivinicola umbra "Cantine Giorgio Lungarotti" che possiede circa 200 ettari coltivati a vigneti.

La filiera di recupero degli scarti di potatura consiste essenzialmente nelle seguenti fasi:

-

raccolta dei sarmenti (rotoimballatura)

-

trasporto, STOCCAGGIO ed essiccazione delle rotoballe

-

cippatura delle rotoballe e STOCCAGGIO

-

conversione energetica del cippato

Allo stato attuale sono state messe a punto le fasi di rotoimballatura, - macchina per la raccolta, che produce balle cilindriche di 150 cm di altezza e di 120-150 cm di diametro.

Le balle cilindriche, inoltre, possono essere fasciate subito dopo l'avvolgimento con una pellicola di polietilene (per mezzo di una macchina fasciatrice) e così conservate fino all'utilizzazione, con un impiego minimo di manodopera e senza l'investimento richiesto dai silos in muratura - STOCCAGGIO e cippatura - lavorazione e riduzione di grandi volumi legnosi quali tronchi, ramaglie, scarti di segheria, cimali, residui di potatura ecc. tremite triturazione.Il materiale risultante dalla lavorazione può essere impiegato, come combustibile e per altre svariate applicazioni.

Nel corso del 2006 è stata eseguita la prima campagna di raccolta delle potature.

La rotoimballatura è stata compiuta in testa ai filari poiché la raccolta delle potature, a causa di un ritardo nella consegna della macchina, è stata eseguita nei mesi di Aprile e Maggio, quando è necessario aver già ripulito i filari al fine di eseguire i trattamenti ai vigneti.

Pertanto le potature sono state precedentemente portate in testa ai filari mediante un trattore munito di rastrello e sono state accatastate in punti dove non fossero d’intralcio alle normali attività vitivinicole.

Essendo tali punti inaccessibili alla rotoimballatrice, si è reso necessario un escavatore per movimentare la BIOMASSA e ridistribuirla in testa al filare dove è stata raccolta.

Le complicate operazioni di raccolta del primo anno hanno pertanto richiesto la presenza di due operatori, uno alla guida del trattore ed uno alla guida dell’escavatore, con conseguente dilatazione dei tempi di raccolta ed aumento delle perdite di materiale.

Una foto delle operazioni è riportata nella figura.

Durante la seconda campagna di misure (Gennaio-Marzo 2007) il cantiere di raccolta è stato organizzato impiegando solamente la rotopressa movimentata dal trattore all’intero dei filari, procedendo di pari passo con la fase di potatura.

La fase di potatura è stata eseguita da parte degli operai dell’azienda in modo da lasciare cadere i sarmenti di due filari in un unico filare, dimezzando di fatto i successivi tempi di raccolta della macchina.

Infine, le osservazioni raccolte nel corso della prima campagna, hanno determinato la necessità di elaborare alcune modifiche alla macchina rotoimballatrice.

Le dimensioni della macchina sono state inizialmente scelte come compromesso tra le dimensioni di ingombro della sagoma (minore possibile) e le dimensioni della rotoballe prodotta.

Le dimensioni della rotoballa, infatti, influiscono molto sui costi di movimentazione e trasporto, in quanto, maggiore è il numero delle singole balle, maggiore è il tempo necessario per la movimentazione nelle fasi di carico, scarico e per le lavorazioni di triturazione prima di passare alla caldaia.

La macchina, pur non avendo mostrato carenze rilevanti, ha evidenziato alcune imperfezioni.

I difetti emersi riguardano il sistema di legatura e taglio del filo: i sarmenti più lunghi, prima di entrare nella camera rotante, si incastrano sul carrello di tale apparato o vanno ad intrecciarsi con il filo, ostacolando il suo scorrimento e quindi la rilegatura della rotopressa.

Le modifiche in questo caso hanno riguardato la realizzazione di un carter in lamiera che separa l’organo di legatura dalla zona di incanalamento del materiale.

Per minimizzare il rapporto costo-energia della filiera, è necessario ridurre ed accelerare il più possibile le operazioni, pertanto, la rotoimballatrice deve poter muoversi all’interno dei filari.

Nel caso in cui la distanza tra i filari sia di 200 o 220 centimetri, tendenza di realizzazione dei vigneti moderni, sono state sostituite le ruote in gomma montate di serie, posizionate lateralmente alla struttura della macchina, con dei rulli in ferro, opportunamente dimensionati e applicati all’interno della sagoma della rotoimballatrice in modo da portare l’ingombro in larghezza da 2,09 a 1,54 metri.

Un’immagine della rotoimballatrice modificata all’interno di un filare di 200 cm è riportata nella figura seguente.

Le differenze principali delle due campagne di raccolta sperimentate sono:

-

cantiere costituito da macchina rotoimballatrice ed escavatore nel 2006, solo dalla macchina rotoimballatrice opportunamente modificata nel 2007;

-

presenza di due operatori nel 2006, un unico operatore nel 2007;

-

raccolta delle potature in testa ai filari nel 2006, raccolta all’interno dei filari, procedendo su file alternate nel 2007.

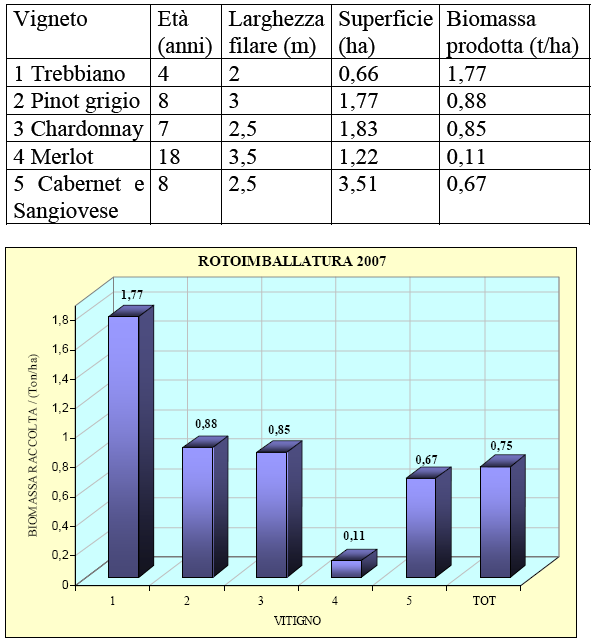

Relativamente alla campagna 2006, la tabella seguente mostra le caratteristiche dei vigneti monitorati e le produzioni ottenute;

la figura appena vista visualizza le produttività dei vigneti; infine la tabella qui di seguito mostra i principali risultati ottenuti nella fase di rotoimballatura.

Per quanto riguarda invece la campagna 2007, la tabella seguente mostra le caratteristiche dei vigneti monitorati, diversi per esigenze agronomiche da quelli del 2006, e le produzioni ottenute; la figura immediatamente sotto visualizza le produttività dei vigneti;

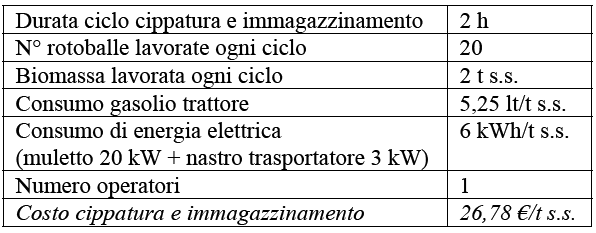

la tabella riepilogativa qui sotto mostra i principali risultati ottenuti nella fase di rotoimballatura.

Come era lecito aspettarsi, la rotoimballatura del 2007 ha fornito risultati nettamente superiori all’anno precedente; la produzione raccolta è passata da 0,49 a 0,75 tonnellate di sostanza secca per ettaro (53% di produzione in più); il costo della fase di rotoimballatura è passato da 8,7 €/q a 1,55 €/q.

Nella tabella il risultato ottenuto dall’ultima campagna, calcolato in funzione della sostanza secca prodotta, indicato come Lungarotti, può essere confrontato con alcuni studi disponibili in letteratura.

Il risultato ottenuto è, in termini di costi della sola fase di rotoimballatura, sensibilmente inferiore agli studi disponibili; i punti di forza che hanno reso possibile tale risultato sono principalmente:

-

esecuzione della potatura su filari alternati, che ha consentito sia il dimezzamento dei tempi di raccolta, sia una riduzione delle perdite in quanto la maggiore quantità di potature ha permesso una maggiore facilità della raccolta;

-

riduzione del numero di operatori sul cantieri da due ad uno, che ha consentito il dimezzamento dei costi relativi alla manodopera;

-

modifiche alla macchina rotoimballatrice, che hanno consentito sia la riduzione dei tempi morti dovuti ad inceppamenti della macchina, sia la possibilità di eseguire la raccolta nei filari di larghezza 2 e 2,2 metri.

La scelta tecnologica di impiego di una rotoimballatrice anziché una trinciacaricatrice è stata preferita, per la facilità di STOCCAGGIO e per la migliore facilità di conservazione rispetto al cippato sciolto, che tende invece a fermentare; al contrario si incontrano maggiori problemi nella successiva fase di impiego delle rotoballe come biocombustibile.

Le rotoballe sono state raccolte in testa ai filari e trasportate in un unico punto di STOCCAGGIO.

Il luogo di STOCCAGGIO, all’aperto, è stato scelto in un’area di proprietà dell’azienda stessa, distante circa 6 Km dalla centrale termica a biomasse; la scelta di uno STOCCAGGIO relativamente distante dalla centrale si è reso necessario a causa della mancanza di spazio nelle immediate vicinanze della centrale stessa; tale logistica determina una ulteriore fase di trasporto dallo STOCCAGGIO al silos della centrale termica, con ulteriore appesantimento dei costi di produzione del biocombustibile.

Nella figura è riportata una foto dell’area di STOCCAGGIO delle rotoballe.

La scelta di realizzare uno STOCCAGGIO naturale all’aperto si è rivelata molto utile per l’essiccazione della BIOMASSA: essa infatti, in base alle analisi di laboratorio eseguite, è passata da un’umidità relativa del 38-40% alla raccolta, fino al 5-6% nei mesi di Luglio e Agosto, per poi risalire lentamente al 10-12% nei mesi di Novembre e Dicembre.

Pertanto anche l’essiccazione naturale all’aperto produce buoni risultati, anche se si è osservato che a distanza di 1 anno dalla raccolta il materiale è in fase di degradamento.

Per quanto riguarda il trasporto è stata monitorata la fase di trasporto dal campo all’area di STOCCAGGIO, mentre è stata eseguita una stima dei costi necessari alla fase di trasporto dall’area di STOCCAGGIO al silos adiacente alla centrale termica.

Per tale fase sono state impiegate attrezzature e macchinari già in possesso dell’azienda, in particolare una forca per la raccolta delle rotoballe, un carrello agricolo per il trasporto ed una pinza idraulica per la sistemazione in cataste delle rotoballe.

La tabella qui sotto mostra i tempi necessari e i costi sostenuti.

Come si può facilmente notare la fase di trasporto risulta economicamente dispendiosa, anche in rapporto ai dati di letteratura che, per percorsi complessivi inferiori ai 25 Km, forniscono valori di riferimento di circa 20-25€/t.

La fase di trasporto necessita pertanto di ottimizzazione della logistica al fine di rendere competitivo il prezzo della BIOMASSA.

La fase di cippatura delle rotoballe rappresenta l’anello di chiusura della filiera agroenergetica, in quanto consente di ottenere un biocombustibile di dimensioni omogenee, il cippato, utilizzabile dalle CALDAIE a biomasse disponibili in commercio.

Le elevate dimensioni delle rotoballe (1,0 m di diametro x 1,1 m di altezza), se da un lato consentono una facile raccolta in testa ai filari, non sono però compatibili con le dimensioni della bocca di carico delle cippatrici di piccola o media taglia ottimali per questa taglia di impianto; l’impiego di una cippatrice forestale, più adatta alla cippatura di grossi tronchi o rotoballe, non sarebbe stata economicamente sostenibile all’interno del progetto di filiera.

Pertanto è stato sperimentato l’impiego di un carro miscelatore, normalmente utilizzato nel settore dell’alimentazione zootecnica, che ha un costo di acquisto paragonabile a quello di una cippatrice di taglia medio-piccola. Le prove di cippatura sono state eseguite su un carro miscelatore Storti modello Bulldog 15 m3 le cui caratteristiche principali sono riportate nella in tabella.

La figura seguente mostra l’interno del cassone miscelatore, nel quale sono state introdotte da un muletto le rotoballe, che sono state successivamente triturate dal sistema di coltelli rotanti della macchina.

Il cippato ottenuto ha una granulometria media di circa 5-7 cm, abbastanza grossolano ma compatibile con il sistema di combustione a griglia mobile scelto nel progetto.

Il materiale cippato in uscita dal carro miscelatore sarà trasportato all’interno del silos di STOCCAGGIO finale del cippato mediante un nastro trasportatore azionato elettricamente con potenza assorbita di circa 2 kW.

Anche per questa fase, l’ultima prima della conversione energetica in caldaia, sono stati stimati i tempi ed i costi, riepilogati nella tabella.

Anche questa fase presenta costi abbastanza contenuti, ulteriormente migliorabili nel caso si riesca ad automatizzare o quantomeno semplificare la fase di caricamento delle rotoballe all’interno del carro miscelatore, l’unica in cui è strettamente necessaria la presenza attiva di un operatore.

Le caratteristiche principali del sistema di conversione energetica e della rete di DISTRIBUZIONE scelta sono:

-

silos di STOCCAGGIO del cippato, di volume utile pari a circa 60 m3, in grado di garantire un’autonomia della caldaia di almeno 8 giorni nelle condizioni di carico più gravose;

-

sistema di trasporto del cippato dal silos alla camera di combustione costituito da rastrelli mobili sul fondo del silos e coclee di caricamento fino alla caldaia;

-

tecnologia della caldaia a griglia mobile, che consente una maggiore elasticità di impiego in termini di umidità e granulometria del materiale, fattori come già osservato abbastanza variabili in funzione della stagione o della durata del ciclo di cippatura;

-

taglia dell’impianto, pari a 400 kW utili, scaturita da un compromesso tra i fabbisogni energetici dell’azienda e la quantità di energia ottenibile dalla raccolta dei sarmenti di vite;

-

fluido termovettore impiegato: olio diatermico fino a 300°C, affinchè la temperatura raggiunta consenta di impiegare macchine ad assorbimento per la produzione di acqua refrigerata fino a -10°C, necessaria ai processi di vinificazione; inoltre l’olio diatermico consentirà la produzione di vapore necessario al processo di sterilizzazione delle bottiglie;

-

impiego di un prototipo di gruppo frigo ad assorbimento ad olio diatermico per la produzione di acqua refrigerata fino a -10°C, marca Robur modello GA ACF 60-00 LB Power Fluid, potenza frigorifera resa pari a 13 kW;

Impiego di scambiatori olio diatermico-acqua calda e olio diatermico-vapore per la DISTRIBUZIONE alle utenze dell’energia necessaria.

La conversione energetica della BIOMASSA consentirà la produzione di energia nelle seguenti forme:

-

acqua calda per il riscaldamento dei locali e per la produzione di acqua calda sanitaria;

-

acqua refrigerata fino a -10°C per il processo di vinificazione;

-

acqua a 7°C per il condizionamento estivo dei locali dell’azienda;

-

vapore per i processi di sterilizzazione.

Dalle prove di raccolta delle potature relative all’anno 2007 è stato stimato un quantitativo di BIOMASSA pari a circa 150 tonnellate annue. Inoltre, dalle analisi eseguite in laboratorio per la caratterizzazione chimico-fisico-energetica della BIOMASSA, è risultata una umidità media durante l’anno del 12%, con POTERE CALORIFICO inferiore pari a 17300 KJ/Kg, (4,8 kWh/Kg); pertanto l’energia annua disponibile è pari a circa 720 MWh.

La stima dei fabbisogni energetici dell’azienda (376 MWh termici per le CALDAIE e 1010 MWh elettrici per i gruppi frigoriferi), ha determinato la decisione di scartare l’allaccio di alcune CALDAIE risultate poco utilizzate e comunque troppo distanti dalla centrale termica a biomasse.

Per quanto riguarda i gruppi frigoriferi a COMPRESSIONE invece, la disponibilità di un'unica macchina ad assorbimento consentirà inizialmente un modesto risparmio sui consumi elettrici dell’azienda.

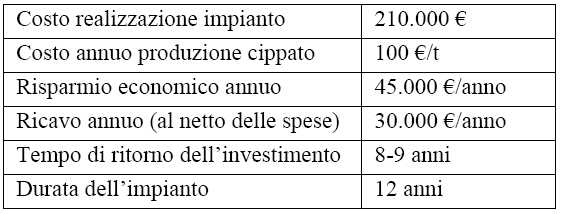

La tabella qui di seguito descrive i consumi annui di combustibile ed i risparmi conseguibili nella configurazione attuale,

la tabella successiva invece, riassume l’analisi economica dell’investimento nell’ipotesi di installare ulteriori cinque macchine frigorifere ad assorbimento.

Appare evidente come l’ottimizzazione di alcune fasi della filiera energetica, riducendo il costo di produzione della BIOMASSA, ridurrebbe sensibilmente il tempo di ritorno dell’investimento.

Il costo di produzione del cippato relativo a tutta la filiera energetica è stato stimato pari a circa 106 €/t s.s., suddiviso nelle diverse fasi elencate nella figura.

Le fasi ad oggi messe a punto, che hanno raggiunto risultati molto incoraggianti, sono quelle di raccolta, STOCCAGGIO e cippatura delle rotoballe.

La fase che necessita di ottimizzazione risulta indubbiamente la fase di trasporto, sia dal campo allo STOCCAGGIO all’aperto, sia da questo al silos della centrale termica; si può notare infatti come questa fase incida sui costi per circa il 60% dell’intera filiera, rendendo il costo totale del cippato non ancora pienamente competitivo con altre tipologie di cippato provenienti da altri settori (S.R.F., scarti industrie del legno, manutenzioni boschive e del verde pubblico).

I risultati conseguiti consentono già ad oggi un tempo di ritorno dell’investimento di circa 8-9 anni, avendo a disposizione ancora ampi margini di miglioramento.

E’ attualmente in fase di realizzazione:

-

la centrale termica completa di tutte le apparecchiature di sicurezza e di controllo

-

il silos di STOCCAGGIO del cippato completo dei sistemi di movimentazione della BIOMASSA (rastrelli, nastri, coclee);

-

la rete impiantistica di DISTRIBUZIONE dei fluidi termovettori;

-

le sottocentrali di allaccio agli impianti esistenti complete di scambiatori di calori.

La Valorizzazione energetica degli scarti di potatura dei vigneti

co-Autori Stefano Cotana, Marco Barbanera, Daniele Giraldi