Altre stanze in Bioenergie

Altri articoli della stanza Bioenergie

Contesto di filiera e flussi di Massa ed Energia - Franco Cotana -

La filiera di produzione e conversione energetica del cippato consiste essenzialmente nella raccolta delle potature, nel trattamento della BIOMASSA residuale (triturazione ed essiccazione) e nell’impiego energetico del biocombustibile all’interno della stessa azienda agricola per il soddisfacimento delle proprie richieste energetiche.

Tale filiera si articola nelle seguenti fasi:

-

raccolta e cippatura della potatura eseguita mediante macchina trincia-caricatrice alimentata da trattore o rotoimballatrice e successivamente cippatrice;

-

trasporto della BIOMASSA dal campo al luogo di STOCCAGGIO;

-

STOCCAGGIO ed essiccazione della BIOMASSA;

-

impiego finale del cippato mediante gassificatore per la produzione di energia elettrica e termica.

Per quanto riguarda la prima fase di raccolta, la potatura degli olivi è effettuata periodicamente ogni anno, precisamente nei mesi di gennaio, febbraio e marzo; da questa è possibile ricavare una considerevole quantità di BIOMASSA.

E’ fondamentale stimare la quantità di BIOMASSA residuale che una determinata azienda è in grado di produrre, in modo da valutare l’energia netta ricavabile.

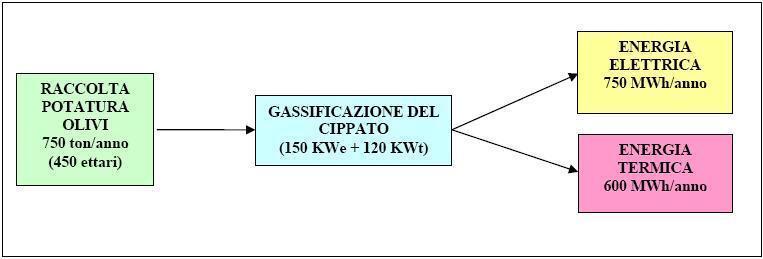

Ad esempio, una superficie dedicata ad oliveti di circa 450 ha, e considerando una produzione di potatura ad ettaro pari a 1,7 t, si ottengono circa 750 t/anno di scarti di potatura con la quale si realizza una resa in termini di energia elettrica netta di circa 750 MWh/anno, oltre ad una quantità di poco inferiore di energia termica (circa 600 MWh/anno).

Per quanto riguarda la fase iniziale di raccolta delle potature in campo normalmente sono due le tecnologie adottate:

-

impiego di macchine che eseguono la sminuzzatura e che derivano da trinciasarmenti, ai quali sono state apportate delle modifiche, per provvedere alla movimentazione in campo del prodotto raccolto;

-

impiego di macchine rotoimballatrici che imballano il prodotto e che richiedono una successiva fase di cippatura.

La scelta sulla tecnologia da adottare è eseguita in base alla necessità e disponibilità dell’azienda; in generale, se non ci sono problemi di particolare natura, come ad esempio la mancanza di spazi per l’alloggiamento di una tettoia coperta per il deposito del cippato, la scelta è orientata verso l’impiego di macchine raccoglitrici-trituratici, che, di fatto, in un’unica fase raccolgono e triturano le potature.

I valori di velocità media e di produzione oraria di queste macchine, nel caso delle potature di olivo, sono rispettivamente di circa 1,5 Km/h e di 0,6 t/h. Secondo questi valori, la produzione giornaliera di cippato è, considerando un turno di lavoro di 8 ore, di circa 5 t/giorno.

La seconda fase della filiera è costituita dal trasporto della BIOMASSA, che, come confermato da molti studi, rappresenta la fase più costosa della filiera energetica, e richiede pertanto un’attenta analisi della logistica, nella scelta dei macchinari impiegati e del luogo di STOCCAGGIO della BIOMASSA.

L’umidità del cippato, al momento del caricamento nel gassificatore, non deve essere troppo alta, pertanto, oltre al sistema di pre-essiccazione già citato, si deve prevedere una successiva fase di essiccazione del cippato, realizzata stoccando il materiale in un deposito dotato di un’idonea copertura e di pareti areate, che garantiscano lo scambio d’aria tra il cippato e l’esterno, favorendo l’essiccazione del materiale anche nel caso in cui sia introdotto parzialmente umido.

Il silo di STOCCAGGIO del cippato deve essere disposto in prossimità del locale dove è posizionato il sistema di conversione energetica, in modo da ridurre al minimo le spese per il trasporto della BIOMASSA.

L’impiego finale del cippato consiste nella fase di conversione energetica del materiale in un gassificatore.

L’operazione di riscaldamento della BIOMASSA è effettuata utilizzando parte del calore prodotto dal motore a gas; operando in tal senso si ottiene un sensibile abbattimento sia dei costi per la produzione, che sono ridotti a quelli di acquisto o di produzione della BIOMASSA, sia delle sostanze inquinanti emesse in atmosfera.

Un impianto di GASSIFICAZIONE è costituito principalmente dai seguenti elementi:

-

reattore: è il cuore dell’impianto ovvero la zona del gassificatore dove avviene il riscaldamento della BIOMASSA; in questa zona, si hanno due reazioni contemporanee: la combustione della BIOMASSA, che fornisce l’energia sufficiente ad innescare il processo, e la gassificazione, dovuta alla mancanza di ossigeno;

-

tramoggia raccolta carbone: separata dal reattore da una griglia, è quel volume del gassificatore dove si deposita il carbone (residuo solido della reazione di GASSIFICAZIONE della BIOMASSA) che periodicamente deve essere smaltito;

-

motore diesel per la produzione di energia elettrica a partire dal syngas;

-

sistema trattamento fumi e scambiatore fumi-acqua calda per la produzione di energia termica;

-

pannello di controllo dell’impianto e connessione alla rete elettrica.

La tecnologia della GASSIFICAZIONE consente la COGENERAZIONE di energia elettrica e termica: l’energia elettrica può essere autoconsumata dall’azienda e, nei momenti in cui non è richiesta, immessa sulla rete nazionale ricevendo un corrispettivo dovuto alla VENDITA dell’energia, ed in aggiunta un corrispettivo denominato "certificato verde"; l’energia termica a sua volta può essere autoconsumata sia in inverno per il riscaldamento dei locali, sia eventualmente in estate, mediante macchine frigorifere ad assorbimento che producono acqua refrigerata per il raffrescamento dei locali, oppure, quando non richiesta dall’azienda, può essere impiegata per essiccare la BIOMASSA in ingresso al gassificatore.

Di seguito è riportato un diagramma che raffigura i flussi di massa e di energia relativi ad una filiera per un impianto di circa 150 kW elettrici nell’ipotesi di 5.000 ore di funzionamento annuo del gassificatore.

Contesto di filiera e flussi di Massa ed Energia

co-Autore Gianluca Cavalaglio